更多的内联效率

在线测量

越来越多的车身车间在其生产线上使用在线的质量解决方案,希

望减少测量室抽检频率,并增加测量零件的检测数量。使用在线系

统时,车间员工可以立即对其检测到的质量问题作出反应,并控制

生产过程优化加工质量。高精度蔡司在线质量解决方案独立性

强,灵活度高,能够实时传输计量检测跟踪的数据。

绝对在线

虽然早已使用在线测量系统监测汽车制造过程,但是它们不能通过检测计划来控制车身零部件的产品质量要求。为了能够合理评估生产零部件的质量,在线系统的测量数据必须与测量室的抽检结果相关联,这是一个复杂、耗时的过程。ZEISS的绝对测量解决方案独立性强,无需实验室结果参考,可以将产品检测数据实时上传生产控制系统来控制产品质量。

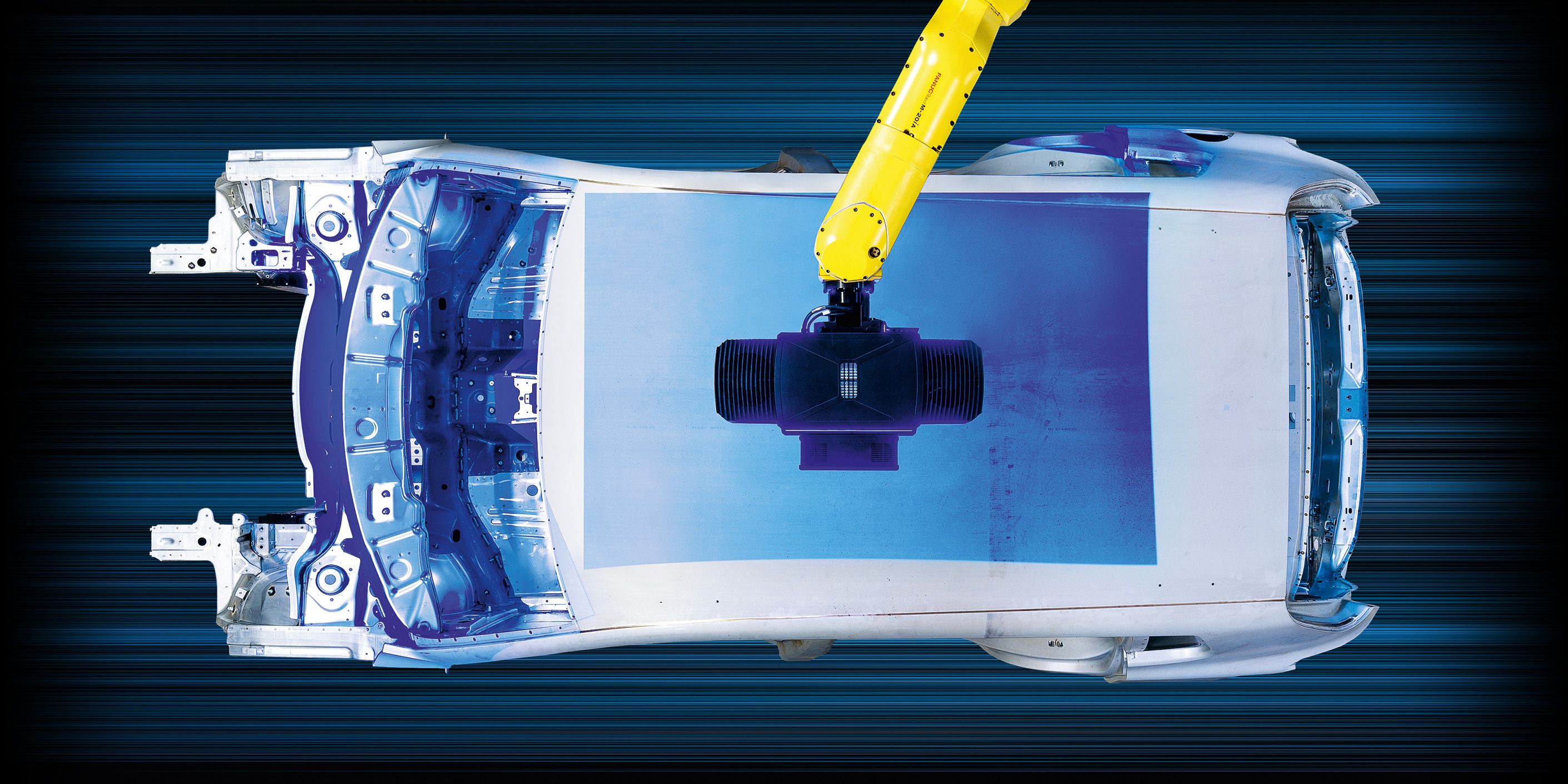

ZEISS AICell trace

ZEISS AICell trace在线测量系统在生产爬坡期间大有用处,确保了直接在生产线上进行过程控制。高精度的快速ZEISS AIMax cloud 3D传感器可以实时捕获组装件和车体上非常复杂的特征,如螺栓、翻边、孔、铆钉或钣金后面焊接螺母的位置。ZEISS AICell trace 使用的新跟踪技术可以高精度监测机械臂上传感器的位置,因此无需在测量室内进行复杂的相关测量。采用该方法,用户将可以从在爬坡期间生产的首个部件开始获得可靠、可追溯的测量和检查数据。根据周期时间和机器人数量,系统每个周期捕获多达100个特征。另外,可以将分析测量中的滚动测量和中止程序进行整合。

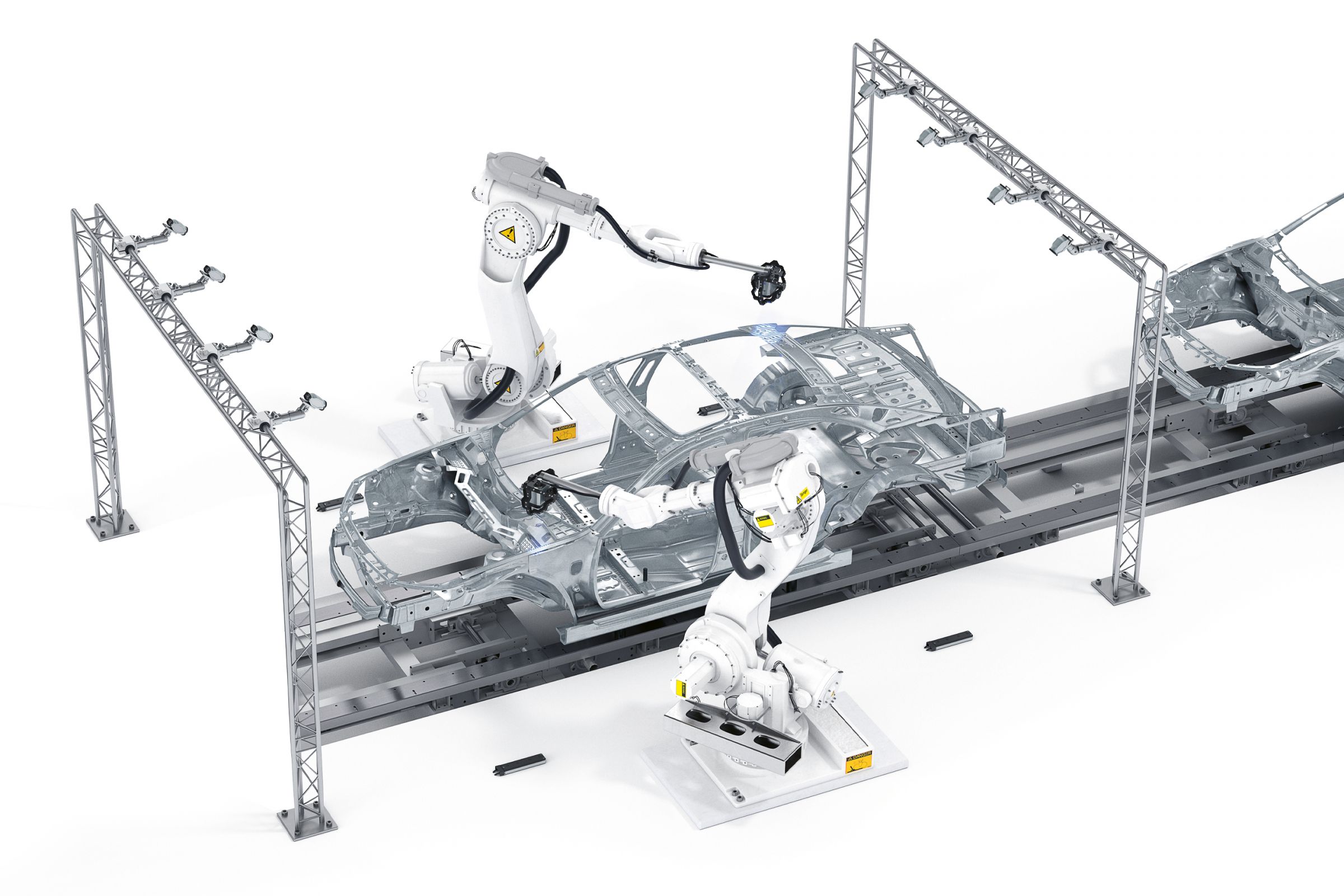

ATOS ScanBox

测量完特征后,机器人控制的ATOS测量头以高精度和高细节分辨率从不同角度对完整的白车身进行数字化。随后,用户通过使用绝对、独立、可追溯的数据,提取出与过程和质量相关的检测特征,用于统计评估。每次扫描,测量头都会生成全域的三维坐标,最终拼接成一个完整的白车身数字化副本,又称几何数字孪生。GOM Inspect Pro软件通过全场测量数据,自动生成检测特征计划,并识别出数字孪生与CAD数据之间的偏差。分析结果能很好地说明汽车底盘车身合装是否齐平且无间隙。数字化装配阶段,用户可以在实际装配前,分析外覆盖件与装配件的相互作用。

在未来的智能工厂,测量系统将在线提供绝对可追溯测量结果,无需等待测量实验室的结果。最终,这些系统将提供生产控制回路所需的数据。