航空宇宙産業向けソリューション

Precision at all Altitudes

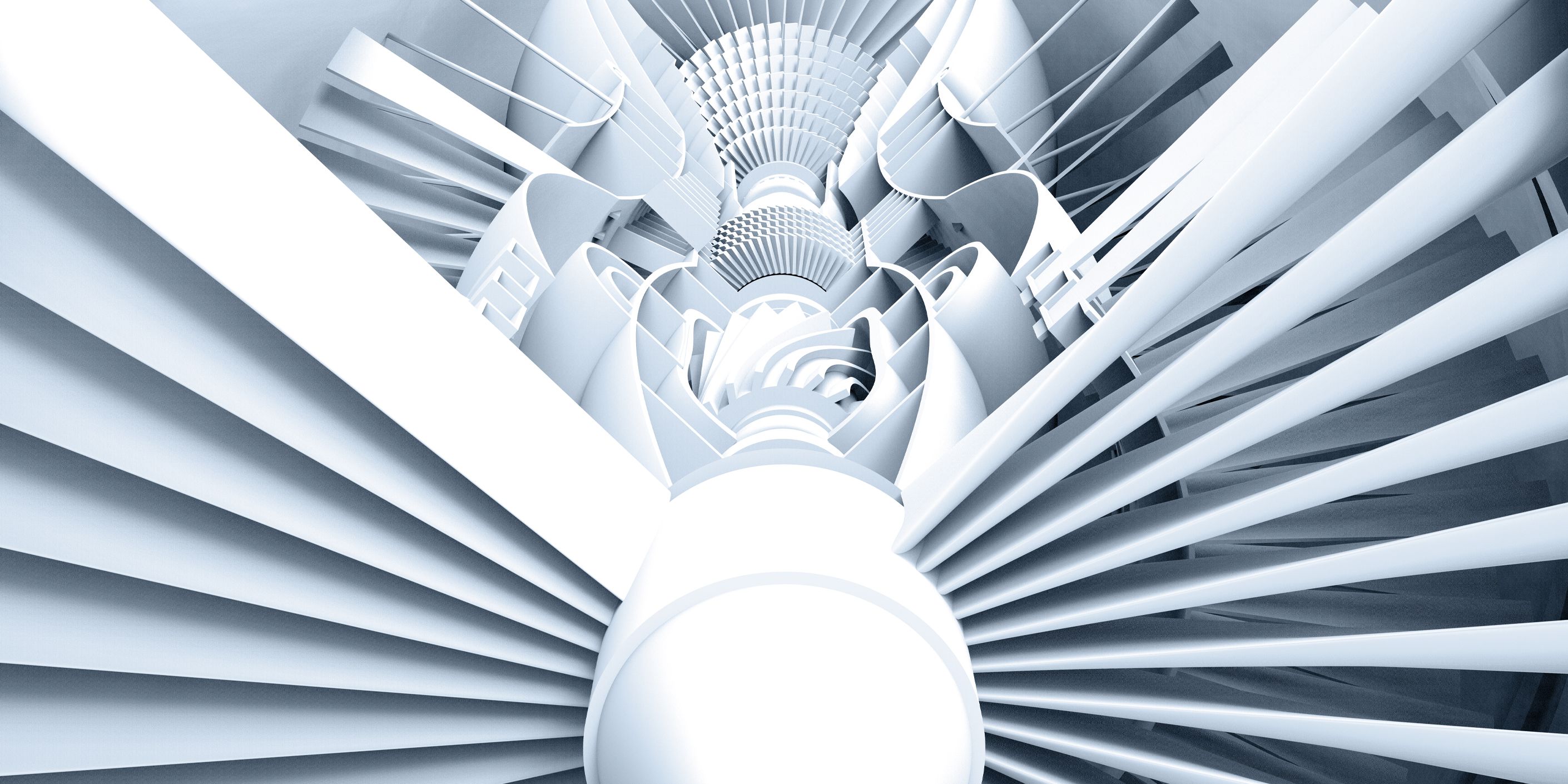

現代の航空機エンジンは、エンジニアリングの粋を集めて作られています。性能および燃料効率の要件は、とどまることなく厳しくなっています。これにより、メーカーとサプライヤーには、その開発と製造にかかる時間を短縮するプレッシャーがかかってきています。ただし、このような安全面で重要な部品は、完璧な正確さが必須です。

三次元座標測定機(CMM)、X線テクノロジー、および3Dフルフィールド測定、ならびに正しいソフトウェアは、このような正確性を求められるタスクには必要不可欠です。ZEISSは、製造工程のあらゆる段階およびバリューチェーン全体向けにソリューションを有しています。例えばタービンブレード関連のアプリケーションなどです。タービンブレードは、現代の航空機エンジンの、最も重要な部品であり、極めて過酷な環境で使用される部品です。その形状がエネルギー効率、気流、および推力を決定します。表面または寸法に不備があると、ブレードの不具合、ひいては最終的にエンジンの不具合へと繋がります。

全体像を把握:

ZEISS BOSELLO MAX

迅速で正確な、タービンブレードの非破壊検査(NDT)用2D X線テクノロジーが、コストと時間の両面でメリットをもたらします。ZEISS BOSELLO MAX X線システムは、内部構造を可視化し、混入物および不規則性を検出し、インコネルや類似の合金などの高密度材料のX線撮影を、簡単にやってのけます。こうして些細な欠陥も認識され、早い段階で改善することができます。

このシステムは、航空宇宙業界の極めて厳格な仕様および国際標準を満たしています。頑丈な構造なので、ZEISS BOSELLO MAXは、製造現場の環境で使用するのに最適です。

3D測定機を用いた検査

ATOS ScanBox BPS

ATOS ScanBox BPS 3D測定機は、ATOS ScanBoxおよびATOS 5 for Airfoil センサー(複雑なエアフォイル専用)のスピードと精度に、「BPS」(batch processing system:バッチ処理システムの略)の自立性を組み合わせたものです。この標準化された測定機は、最大80もの連続するタービンブレードからなるバッチを、完全自動でデジタル化します。各部の所要時間は3分以内であり、BPSシステムによって自動的に読み込まれます。 生成された高分解能のメッシュは、現実の部品のデジタルツインです。GOM Blade Inspect ソフトウェアが、自動的に従来通りの検査結果、ならびに、実際の3 次元座標とCADデータとの間のフルフィールド評価を提供します。

高精度三次元座標測定機:

ZEISS PRISMO

ZEISS PRISMOは精密測定の基準となるものであり、ISO品質標準を満たしています。この三次元座標測定機は、バリューチェーン全体において、およびあらゆる生産現場において、完璧な品質標準を保証します。 ZEISS PRISMOは、ZEISS massテクノロジーを搭載しており、多くの種類の異なるZEISSプローブを使用することができます。

ブレードの製造現場で高精度をお求めなら ZEISS DuraMaxは、製造現場で使用することを想定して設計された、接触式三次元座標測定機です。この装置は、過酷な環境影響にも耐えることができます。コンパクトなサイズに仕上がっているので、システムをCNC加工機のすぐ近くに設置して、加工後すぐにタービンブレードの品質をチェックすることができます。